Belastungen im Arbeitsbereich von Produktionsbetrieben

- Blog

- Endkunde - Investor

Eine genaue Betrachtung der Vorgänge, auf die sich die Belastungen im Arbeitsbereich von Produktionshallen zurückführen lassen, zeigt Verbesserungs- und Einsparpotential auf.

Die Stoffbelastung im Arbeitsbereich ist abhängig vom Luftführungskonzept, sowie der Art, Anordnung und Grösse der Wärmelasten und darüber hinaus von Art und Anordnung der Luftdurchlässe. So können Belastungen von 100 % bei Mischlüftung mit alternativen Luftführungen bis unter 10 % verringert werden. Bei Wärmebelastung reicht die Bandbreite von 100 % bis etwa 40 %. Die Herausforderung für die Planung einer Lüftung besteht nun darin, dieses Verbesserungs- und Einsparpotential zu nutzen.

Be- und entlastende Strömungsvorgänge

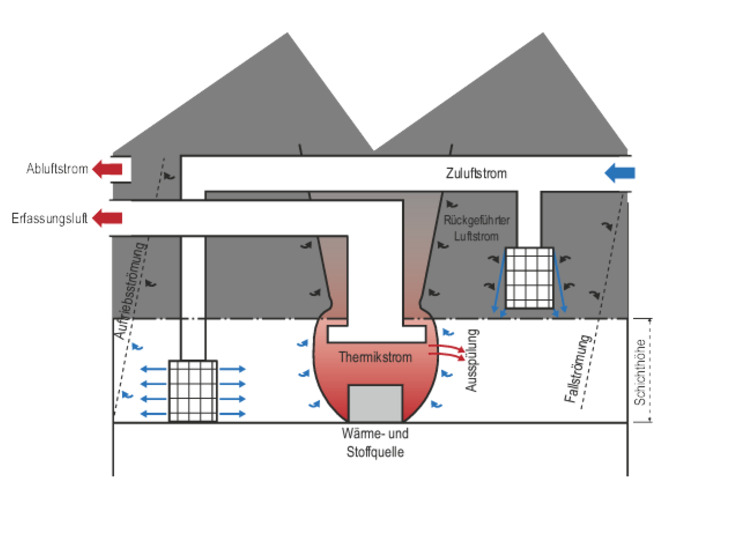

Diese Vorgänge lassen sich am besten an Hand der be- und entlastenden Strömungsvorgänge verdeutlichen. Abbildung 1 zeigt die typischen Strömungs- und Freisetzungsvorgänge am Beispiel des Luftführungsprinzips-Schichten.

In Produktionshallen findet man vier Strömungsbereiche vor. Diese sind:

1.der Bereich der Thermikströmung an und über Produktionsmaschinen

2.der Bereich der freien Konvektion an Aussenwänden und Sheddächern

3.der Ausbreitungsbereich des Zuluftstroms im Raum

4.der Bereich der Erfassungseinrichtungen.

Im Hinblick auf ihren Einfluss auf den Arbeitsbereich lassen sich daraus folgende ent- und belastende Wirkungen der Strömungsvorgänge ableiten:

Entlastend wirken

- das Einbringen von Zuluft direkt in den Arbeitsbereich

- die direkte Stofferfassung am Freisetzungsort

- die Thermikströmung an und über Produktionsmaschinen

- Auftriebsströmung an Hallenwänden

Belastend wirken

- impulsbehaftete Stofffreisetzungsvorgänge, die von Maschinen direkt in den Arbeitsbereich gerichtet sind.

- Zuluft- und Querströmungen, die die Thermikströmung stören und zu Ausspülungen in den Arbeitsbereich führen.

- Zuluftströmungen, die durch die obere belastete Schicht geführt werden und induzierte, kontaminierte Luft in den Arbeitsbereich einbringen.

- zu geringe Zuluftströme, die zu Rückführungen belasteter Luft aus der oberen Schicht führen.

- Fallströmung an kalten Aussenwänden, die aus der oberen Schicht belastete Luft induziert und in den Arbeitsbereich einbringt.

Bewertungsgrössen

Die Verteilung freigesetzter Wärme- und Stofflasten unterliegt vielfältigen Einflüssen, wie dem Luftführungssystem, der Art der Wärme- und Stofffreisetzung sowie der Erfassungseinrichtungen. Zur quantitativen Beschreibung ihrer Einflüsse auf Stoff- und Wärmebelastungen im Arbeitsbereich gibt es vier Bewertungsgrössen. Diese sind für allgemeine Betrachtungen der Belastungsvorgänge sehr hilfreich, da sich aus ihnen Erkenntnisse herleiten lassen, die für die Planung einer Hallenlüftung und Lastrechnung direkt nutzbar sind. Insbesondere können sie, wie im nächsten Blog gezeigt wird, zur Ableitung der Gesetzmässigkeiten der Lastrechnung herangezogen werden. Die messtechnische Erfassung solcher Einflüsse erweist sich aber in der Praxis als meist sehr aufwendig.

Die komplexen Vorgänge werden mit vier Bewertungsgrössen beschrieben, und zwar dem

1. Erfassungsgrad

2. Belastungsgrad

3. Systembelastungsgrad

4. Ausspülgrad

Der Erfassungsgrad

Die effizienteste Art zur Verringerung von Schadstoffen und ihrer Ausbreitung in der Halle ist deren Erfassung am Entstehungsort. Die Wirksamkeit und Effizienz dieser Massnahme wird durch den Erfassungsgrad beschrieben. Dieser ist definiert als das Verhältnis des direkt erfassten zum freigesetzten Laststrom und damit ein Massstab für die Wirksamkeit der lufttechnischen Massnahme. Er ist jedoch keine Eigenschaft einer Erfassungseinrichtung, sondern abhängig von vielen Parametern wie der Art der Stofffreisetzung und von Quer- und Erfassungsluftströmen. So kann das gleiche Erfassungselement bei verschiedenen Stoffen unterschiedliche Erfassungsgrade aufweisen.

Der Belastungsgrad

Der Belastungsgrad ist ein Qualitätsmassstab für die Luftführung. Er setzt den im Arbeitsbereich wirksamen Anteil eines Laststroms ins Verhältnis zu dem nicht direkt erfassten und in den Raum freigesetzten Anteil. In den Raum freigesetzt bedeutet, dass ein Teil der Lasten in den Arbeitsbereich und ein weiterer Teil in die obere Schicht geführt werden. In der Praxis ist die messtechnische Bestimmung eines Belastungsgrads meist sehr schwierig bis unmöglich, da der freigesetzte Laststrom oft nicht quantitativ erfasst werden kann.

Der Systembelastungsgrad

Der Systembelastungsgrad ist der Qualitätsmassstab zur Beurteilung der Gesamtmassnahmen aus Luft- und Lüftungstechnik. Er setzt den im Arbeitsbereich wirksamen Laststrom ins Verhältnis zum insgesamt freigesetzten Laststrom. Aus den Beziehungen für die Erfassungs- und Belastungsgrade und einfachen Bilanzbetrachtungen, lassen sich anschaulich Gleichungen für den Stoff-Systembelastungsgrad in Abhängigkeit unterschiedlicher Luftführungen und Lastanteilen herleiten. Sie führen dann bereits in das Gebiet der Lastrechnungen.

Der Ausspülgrad

Der Ausspülgrad bezieht sich nur auf die Luftführung Schichten und ist ein Mass für die Stärke der Wechselwirkung zwischen Quer- und Thermikströmungen. Er setzt die aus dem Thermikstrom ausgespülten Stoff- und Wärmelasten ins Verhältnis zu den insgesamt freigesetzten Lasten. Hohe Werte des Ausspülgrads weisen auf einen fast vollständig gestörten, beziehungsweise zerstörten Thermikstrom hin, während niedrige Werte für einen nahezu ungestörten, stabilen Thermikstrom stehen, wie er auftritt bei

- Hohen Temperaturdifferenzen zwischen Produktionsmaschinen und Umgebungsluft

- Querströmungen, die nur im Bereich seiner Mantelfläche wirken

Allgemein nimmt der Ausspülgrad mit zunehmender Anströmgeschwindigkeit und -höhe zu und mit steigender Wärmeabgabe ab.

Damit zeigt sich, dass zur Anwendung der Luftführung Schichten auch die Randbedingungen der Halle beachtet werden müssen. Lassen sich Querströmungen durch Öffnungen zu benachbarten Hallenschiffen oder Einfahrten, von kurzfristigen Öffnungs- und Schliessvorgängen abgesehen, nicht zuverlässig vermeiden, so kann eine Schichtlüftung nicht eingesetzt werden.

Stoffgrenzwerte am Arbeitsplatz

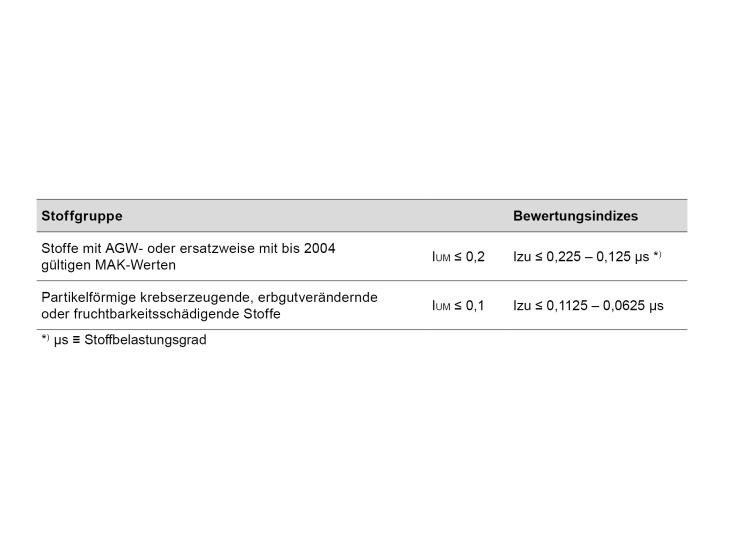

Für gesundheitsgefährdende Stoffe in der Luft am Arbeitsplatz, wurde der Begriff des Arbeitsplatzgrenzwertes AGW eingeführt. Darunter versteht man den Grenzwert einer zeitlich gewichteten durchschnittlichen Gefahrstoffkonzentration, bei der akute oder chronische schädliche Auswirkung auf die Gesundheit im Allgemeinen nicht zu erwarten sind. Die AGW-Werte sind in der TRGS 900 zusammengefasst und haben die bis 2004 gültigen MAK-Werte abgelöst. Ist für einen Gefahrstoff noch kein AGW-Wert in der TRGS 900 gelistet, so können nach TRGS 402 die bis 2004 geltenden MAK-Werte eingesetzt werden. Die ebenfalls bis 2004 gültigen technischen Richtkonzentrationen, TRK-Werte, dürfen nicht mehr zur Beurteilung herangezogen werden, da eine Gesundheitsgefährdung auch bei Einhaltung der Werte nicht ausgeschlossen werden kann. Zur Beurteilung bildet man den Bewertungsindex I aus der Konzentration eines Gefahrstoffes cARB im Arbeitsbereich und dem zugehörigen Grenzwert GW mit I = cARB / GW.

Reinluftrückführung, Stoffgrenzwerte bei Umluft

Wird Erfassungsluft mit Gefahrstoffen aus dem Arbeitsbereich, nach Reinigung in einem Abscheider, wieder ganz oder teilweise dem Arbeitsbereich zugeführt, so spricht man von Reinluftrückführung. Sie kann aus zweierlei Gründen zur Anwendung kommen:

1. Zur Abwärmenutzung bei geringen Wärmefreisetzungen in der Halle und Zuluftströmen bis etwa 5.000 m³/h, da mit grösseren Luftmengen die Kosten für Investition und Betrieb des Abscheiders den Vorteil der Abwärmenutzung aufwiegen.

2. Zur Vermeidung des zusätzlichen Anteils des Erfassungsluftstroms im Zuluftstrom bei Schichtlüftung, wobei auch hier eine Kosten-Nutzen Betrachtung über den Einsatz entscheiden muss.

Bei Reinluftrückführung ist zu beachten, dass der Restgehalt an luftfremden Stoffen so begrenzt sein muss, dass die Konzentration im Arbeitsbereich, gegenüber der bei reinem Außenluftbetrieb nicht nennenswert erhöht wird.

Der allgemeine Staubgrenzwert wurde 2014 für die alveolengängige Fraktion (Feinstaub) auf einen Grenzwert von 1,25 mg/m³ festgelegt. Für nicht krebserzeugende Stäube, die unter den allgemeinen Stoffgrenzwert fallen, ist somit nach Tabelle 1, Zeile 1 eine maximale Rückluftkonzentration von 0,25 mg/m³ einzuhalten. Das gilt unabhängig von den Werten in Tabelle 1.

Für partikelförmige krebserzeugende, erbgutverändernde oder fruchtbarkeitsschädigende Stoffe ist eine Reinluftrückführung nur in Ausnahmefällen zulässig und muss durch die Arbeitsschutzbehörde genehmigt werden. Sind diese Stoffe nicht partikel-, sondern gas- oder dampfförmig ist eine Reinluftrückführung ausgeschlossen.

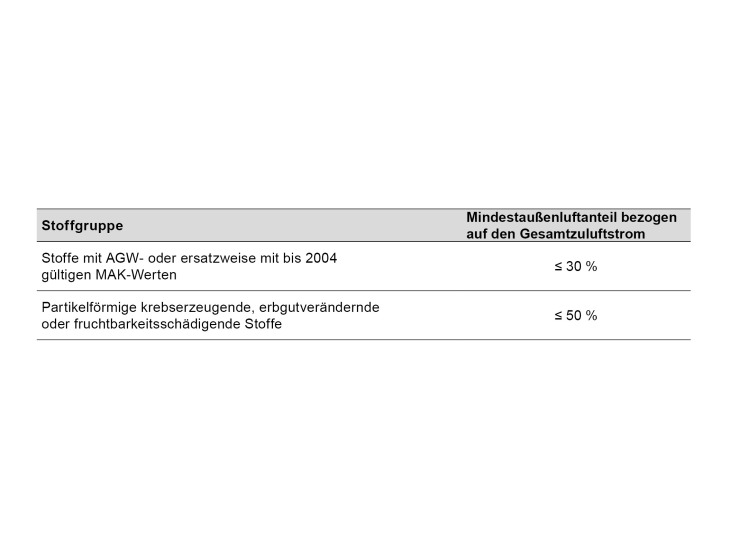

Der Begriff Reinluftrückführung ist etwas irreführend, denn das, was zurückgeführt wird ist keineswegs „rein“ im Sinne des Wortes, sondern enthält die Schadstoffe in sehr geringer Konzentration. So ist es ohne zusätzliche lüftungstechnische Massnahmen nur eine Frage der Zeit, bis die rückgeführte Reinluft die Schadstoffkonzentration im Arbeitsbereich aufbaut, die schon vor der Erfassung vorhanden war. Zur Vermeidung dessen, werden in Abhängigkeit der jeweiligen Schadstoffart und der Grösse des rückgeführten Reinluftstroms, nicht nur bestimmte Mindestaussenluftanteile nach Tabelle 2, sondern auch eine zusätzliche Raumlüftung vorgeschrieben.

Tabelle2: Aussenluftanteil bezogen auf den Zuluftstrom bei Reinluftrückführung

Sparsame Hallenklimasysteme

Unsere effizienten Hallenlüftung Systeme sorgen für beste Luftqualität und ideale Temperaturen in Produktionshallen.

Zur Übersicht der Hallenklimasysteme